Modellfabrik „Produktionssteuerung“

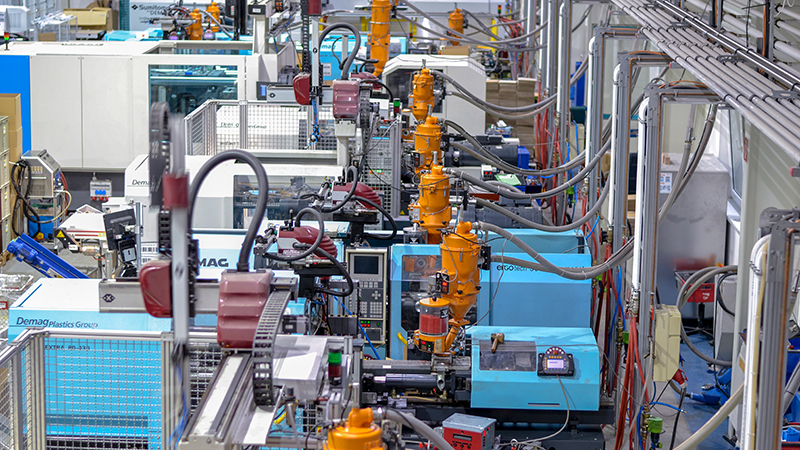

Als „lebende Fabrik“ konzipiert, zeigt die Modellfabrik Produktionssteuerung anschauliche Demonstrationsangebote zur Individualisierung von Produkten, zum 3D-Scan, zum Einsatz mobiler Endgeräte und zur Qualitätsüberwachung in Fertigungszellen. Ein weiteres Highlight: Demonstrationsobjekte für selbstkonfigurierende Plug-and-Produce-Maschinen.

Die Modellfabrik „Produktionssteuerung“ unterstützt kleine und mittlere Unternehmen in Fragen der Einführung von Produktionssteuerungs- und Leitsystemen sowie der Automatisierung verschiedener Produktionsbereiche.

Wir bieten Ihnen die Unterstützung und den Erfahrungsaustausch mit Unternehmen bei der Einführung und Ergänzung von Produktionssteuerungs- und Produktionsleitsystemen an. Dazu vermitteln und unterstützen wir bei Fragen der Systemanforderung und -auswahl und bei der Einführung der Systeme. Wenn Sie sich bereits einige der nachfolgenden Fragen ebenso gestellt haben, kommen Sie gerne auf uns zu!